选矿设备是矿物加工工业的核心,其性能直接关系到矿石的回收率、生产效率和经济效益。在各类选矿设备中,金属材料的选用与创新是提升设备耐用性、效率及适应性的关键。本文将系统介绍选矿设备系列产品中金属材料的应用现状、挑战与发展趋势。

一、金属材料在选矿设备中的关键作用

选矿流程主要包括破碎、磨矿、分级、分选(如浮选、磁选、重选等)和脱水等环节,每个环节的设备都对金属材料有特定要求。

- 破碎与磨矿设备:如颚式破碎机、圆锥破碎机、球磨机等,其衬板、锤头、磨球等部件承受高强度冲击和磨损,普遍采用高锰钢、高铬铸铁、合金钢等耐磨材料,以延长使用寿命。

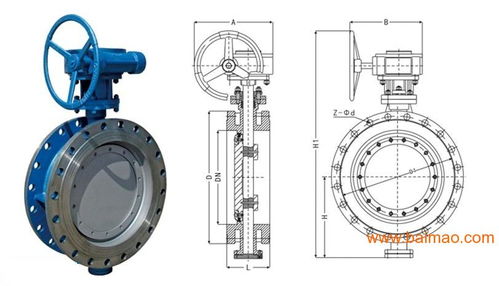

- 分选设备:例如浮选机叶轮、定子,磁选机筒体,重选设备溜槽等,需兼顾耐磨性、耐腐蚀性及特定物理性能(如磁性)。不锈钢、耐磨合金及特种涂层材料应用广泛。

- 辅助设备:如泵、管道、搅拌槽等,接触矿浆腐蚀介质,常选用橡胶衬里、不锈钢或高分子复合材料,但金属结构框架仍依赖碳钢或低合金钢。

二、主流金属材料类型及应用特点

- 耐磨钢铁材料:

- 高锰钢(如ZGMn13):在强冲击下产生加工硬化,适用于破碎机衬板。

- 高铬铸铁:硬度高、耐磨性好,多用于球磨机衬板和磨球。

- 中低合金耐磨钢:通过热处理提升韧性,用于制造输送机叶片等部件。

- 耐腐蚀材料:

- 奥氏体不锈钢(如304、316L):用于浮选机、矿浆泵等接触腐蚀性液体的部件。

- 双相不锈钢:结合强度与耐蚀性,适用于高氯离子环境。

- 特种合金及涂层技术:

- 镍基、钴基合金:用于极端磨损环境。

- 热喷涂(如碳化钨涂层)、激光熔覆技术:在基体表面形成耐磨层,降低成本并提升性能。

三、面临的挑战与创新方向

- 挑战:

- 矿石复杂性:随着贫细杂矿石增多,设备磨损加剧,材料需更高耐用性。

- 恶劣工况:设备常处于高负荷、多腐蚀介质环境,对材料综合性能要求严苛。

- 成本压力:高性能合金价格高昂,需平衡寿命与初始投资。

- 创新趋势:

- 材料研发:开发新型复合材料(如金属-陶瓷复合)、梯度材料,实现硬度与韧性的优化匹配。

- 制造工艺改进:采用3D打印技术定制耐磨部件,提升设计自由度和材料利用率。

- 智能化与轻量化:通过传感器嵌入金属部件实时监测磨损状态,并探索铝合金等轻质材料在辅助结构中的应用。

- 绿色环保:推广可回收金属材料,减少生产过程中的能耗与环境影响。

四、结论

金属材料作为选矿设备的“骨骼”与“皮肤”,其技术进步是推动选矿行业高效、节能发展的基石。通过跨学科合作,结合材料科学、机械工程与信息技术,选矿设备金属材料将向更耐磨、更耐蚀、更智能、更环保的方向演进,为全球矿产资源的高效开发利用提供坚实支撑。